Steenkool

Steenkool is een fossiele brandstof en bestaat uit afzettingen van plantenresten die in het geologisch verleden zijn gevormd.

Oorsprong

De West-Europese steenkool ontstond in het Westfalien, zo'n 313,0 tot 303,9 miljoen jaar geleden, een subperiode van het Carboon. Uit plantaardig organisch materiaal, dat in de aardkorst langdurig aan hoge druk en warmte werd blootgesteld, ontstonden uiteindelijk tamelijk zuivere koolstof en vluchtige verbindingen, waarbij laatstgenoemde grotendeels zijn ontsnapt. De transformatie of diagenese verloopt, met toenemende blootstelling aan druk en temperatuur, van veen via bruinkool naar steenkool en antraciet, uiteindelijk naar grafiet. Bij verdere compressie van grafiet zou diamant kunnen ontstaan. Dat voor dit proces in principe geen lange tijd nodig is, is in diverse experimenten bewezen. Hierbij werd organisch materiaal aan sterke druk onderworpen waarbij zich binnen een paar dagen steenkool vormde.[1] In steenkoolafzettingen zijn soms de afdrukken van de fossiele planten en bomen, waaruit het is ontstaan, nog herkenbaar.

Eigenschappen

- soortelijke massa (kg/m3): 1250-1400

- verbrandingswaarde (MJ/kg): 24-35

| naam | inkolings- graad |

water- gehalte % |

vluchtige bestanddelen %

(watervrij) |

C koolstof %

(watervrij) |

H waterstof %

(watervrij) |

O zuurstof %

(watervrij) |

verbrandingswaarde in MJ/kg (watervrij) |

|---|---|---|---|---|---|---|---|

| bruinkool | laag | 45 - 60 | 60 - 43 | 65 - 75 | 8,0 - 5,5 | 30 - 12 | < 25 - 28 |

| vlamkool | 4 - 7 | 45 - 40 | 75 - 81 | 6,6 - 5,8 | > 9,8 | < 33 | |

| gasvlamkool | 3 - 6 | 40 - 35 | 81 - 85 | 5,8 - 5,6 | 9,8 - 7,3 | 33,0 - 34,2 | |

| gaskool | 3 - 5 | 35 - 28 | 85 - 87,5 | 5,6 - 5,0 | 7,3 - 4,5 | 33,9 - 34,8 | |

| vetkool | 2 - 4 | 28 - 19 | 87,5 - 89,5 | 5,0 - 4,5 | 4,5 - 3,2 | 34,5 - 35,6 | |

| esskool | 2 - 4 | 19 - 14 | 89,5 - 90,5 | 4,5 - 4,0 | 3,2 - 2,8 | 35,2 - 35,6 | |

| magerkool | 1 - 3 | 14 - 12 | 90,5 - 91,5 | 4,0 - 3,75 | 2,8 - 2,5 | 35,2 - 35,5 | |

| antraciet | hoog | < 2 | < 12 | > 91,5 | < 3,75 | < 2,0 | 35,0 - 35,3 |

Steenkool komt voor in diverse kolensoorten en -kwaliteiten zoals antraciet, ess- (of halfvet)kool, rookzwakke (of driekwart vet)kool en vetkool. Het verschil in gasgehalte maakt het onderscheid tussen deze varianten. Antraciet bevat het minste gas en vetkool het meest. Antraciet en magere kolen zijn gasarm en met name geschikt voor de huisbrand. De esskolen en rookzwakke kolen zijn bestemd voor industrieel gebruik of als brandstof in elektriciteitscentrales. Vetkolen zijn zeer gasrijk; bij verhitting vergruizen deze kolen tot blokjes en klitten aaneen tot sintels. Deze zijn daardoor zeer geschikt voor de fabricage van cokes; een harde kool, bijna rookvrij en nagenoeg zonder zwavel en fosfor. Cokes wordt voornamelijk gebruikt bij de productie van ijzer door hoogovens en gieterijen. Het gas dat bij de productie van cokes vrijkomt is een energiebron maar ook een grondstof voor de bereiding van stikstofkunstmest en andere chemische producten. Vetkool kan ook direct worden ingezet als brandstof voor de industrie, schepen en locomotieven. Bij de winning van huisbrandkolen komen ook veel vergruisde kolen vrij, de zogenaamde fijnkolen. De fijnkolen zijn niet geschikt als huisbrandkolen, maar worden als – goedkopere – industriekolen verkocht. Door fijnkool en pek te mengen en vervolgens samen te persen kunnen briketten en eierkolen worden gefabriceerd die wel weer geschikt zijn voor huisbrand. Gaskool werd traditioneel gebruikt in de steen- en glasindustrie.[2]

CO2-uitstoot

Bij de verbranding van 1 kg steenkool komt ca 3,66 (44/12) kg CO2 vrij.[3] Dit is echter maar een gedeelte van de totale hoeveelheid CO2-uitstoot die steenkool als product veroorzaakt. Volgens de well-to-wheelmethodiek wordt alle CO2 die ontstaat bij het opsporen, winnen, transporteren en opslaan van steenkolen toegerekend aan de CO2-uitstoot van steenkool. Dat kan wel zo'n 20% bedragen, daarmee komt de totale uitstoot op 4,4 kg CO2 per kg steenkool.

Reserves, winning, gebruik en handel

In 2020 zijn de wereldwijd steenkoolreserves zo'n 1075 miljard ton, voldoende om het huidige productietempo 140 jaar vol te houden. Landen met grote steenkoolreserves zijn de Verenigde Staten met circa 23% van de wereldwijde reserves, Rusland met 15%, Australië (14%) en de Volksrepubliek China (13%).[4]

Bij steenkool wordt een belangrijke tweedeling gebruikt met betrekking tot de toepassing:

- Stoomkolen: (Steam Coal, SC) steenkool als brandstof voor industriële processen en elektriciteitscentrales.

- Cokeskolen: (Coal Suitable For Coking, CSFC, 21-34% gashoudend) na ontgassing gebruik als cokes in hoogovens als koolstof- en energiebron bij de productie van ijzer. Hier wordt steenkool gebruikt als reductiemiddel.

Wereldwijd wordt ongeveer 90% van alle gedolven steenkool ingezet als brandstof en de overige 10% bij de ijzerproductie.

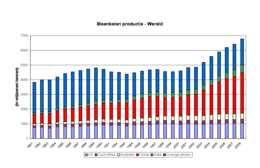

In 2017 werd wereldwijd 7,7 miljard ton gewonnen, dit was een stijging van 200 miljoen ton ten opzichte van 2016.[5] Van de totale productie was circa 10% cokeskool en de rest stoomkolen. In 2000 lag de totale productie op 4,7 miljard ton. Van de totale stijging van 3,0 miljard ton in deze periode komt 2,1 miljard ton voor rekening van China.[5] In 2017 waren de vijf grootste producenten van steenkool: China met 46% van het totaal, India met 9,3%, de Verenigde Staten (9,1%), Australië (6,2%) en Rusland (5,3%).[5] Binnen Europa hebben Duitsland (voornamelijk bruinkool) en Polen de grootste steenkoolindustrie.[5]

In 2013 werd een record aan steenkool gewonnen, namelijk 8,3 miljard ton. Sinds 2014 lijkt de winning van steenkool op zijn retour.

Veel gewonnen steenkool wordt in hetzelfde land verbruikt. In 2017 werd internationaal 1,2 miljard ton steenkool verscheept.[6] De twee grootste exporteurs zijn Australië en Indonesië die tezamen de helft van alle export voor hun rekening nemen. Rusland, de Verenigde Staten, Colombia en Zuid-Afrika zijn ook grote exporteurs. India is de grootste importeur met 0,2 miljard ton op jaarbasis, gevolgd op kleine afstand door Japan en de Europese Unie. Duitsland is met 50 miljoen ton de grootste importeur in Europa en heeft de sterke daling van de eigen productie grotendeels gecompenseerd.[6] Nederland importeert bijna 15 miljoen ton per jaar.[6]

De kwaliteit van steenkool wordt vooral bepaald door de calorische waarde, maar ook door het aandeel van niet koolstof bestanddelen als zwavel, as en water. Door de grote verschillen in kwaliteit is er geen steenkoolmarkt zoals die bijvoorbeeld bestaat voor aardolie. De prijzen komen via onderhandelingen tussen producenten en consumenten tot stand. Voor cokeskool is er een jaarlijkse onderhandeling tussen de grootste producent Australië en de grootste gebruiker Japan. De contractprijs die zij afspreken, is een basis (benchmark) voor alle andere cokeskool-contracten. In de belangrijke export- en importhavens van steenkool, zoals Newcastle in Australië, Richards Bay in Zuid-Afrika en Rotterdam, wordt nog veel steenkool verhandeld en worden prijzen gepubliceerd.[6]

In Nederland is na de ontdekking van aardgas op eigen grondgebied steenkool voor verwarming van woningen en gebouwen, in de jaren zestig van de 20e eeuw aanvankelijk in onbruik geraakt. Voor energieopwekking was het minder in trek omdat bij de verbranding ervan veel meer kooldioxide, een broeikasgas, ontstaat dan bij de verbranding van aardolie of aardgas, en omdat het vaak vrij sterk verontreinigd is met onder andere zwavel waardoor bij de verbranding ook het schadelijke zwaveldioxide als bijproduct ontstaat. Omdat het een van de goedkoopste fossiele brandstoffen is, wordt ongeveer een kwart van alle elektriciteit opgewekt met steenkool als brandstof.[7]

Tot de jaren zestig van de 20e eeuw werden veel huizen in Nederland en België met kolenkachels verwarmd. De kolen werden in zakken aangevoerd (ze werden per mud afgerekend) en in kolenhokken en -kelders gestort, waaruit ze in een kolenkit werden geschept om ze te gebruiken. De opkomst van het aardgas heeft de kolenkit uit de huiskamers doen verdwijnen. Belangrijke redenen voor de meeste gezinnen om op aardgas over te gaan was ten eerste dat verwarmen met steenkool veel bewerkelijker is, men moet in de gaten houden dat er voldoende kolen op het vuur zijn, de as moet worden opgeruimd, bij het aanmaken van het vuur soms last van rook in de kamer. Op den duur werden kolen duurder in verbruik dan gas.

Kolenmijnen

In de oudheid, bijvoorbeeld bij de Romeinen, was al bekend dat steenkool als brandstof te gebruiken was, maar omdat hout toen nog veel gemakkelijker te krijgen was gebruikte men dit liever om aan warmte-energie te komen. Steenkool werd ook alleen gebruikt als het dicht aan de oppervlakte lag en zo goedkoop te delven was. Toen in middeleeuws Europa de houtvoorraad slonk werd het economisch interessanter om de productie van steenkool op te pakken en werden er langzamerhand nieuwe mijnen aangelegd. Engeland was het eerste land waarin, vanwege de schaarste aan hout, de steenkoolwinning een betrekkelijk grote omvang aannam (13e eeuw). Omdat deze steenkool vanwege de hoge transportkosten hoofdzakelijk gewonnen werd in locaties dicht bij zee of aangevoerd werd over zee, stond het de eerste eeuwen ook wel bekend als "sea coal". Langzamerhand werden er steeds meer mijnen aangelegd en die werden ook steeds dieper. Maar het grondwater werd steeds meer een probleem en dieper dan het grondwaterpeil kon men lang geen kolen delven. Pas met de komst van de stoommachine werd het mogelijk om op grote schaal grondwater weg te pompen en nam de grootschalige mijnbouw met soms kilometersdiepe mijnen een hoge vlucht.

Steenkoolwinning in België

In Wallonië loopt het steenkoolgebied van Luik tot aan Bergen, het wordt in Noord-Frankrijk voortgezet in het steenkoolbekken van Nord/Pas-de-Calais. Men schat dat de winning van steenkool in Wallonië reeds begon in de Romeinse tijd. Vanaf 1229 vindt men sporen van reglementen over de uitbating van "carbonnières".

In het midden van de 16e eeuw werd rond Luik veel steenkool gewonnen, dat ook naar Nederland werd uitgevoerd. Circa 1550 werd de steenkoolproductie rond Luik geschat op 50.000 ton. Aanvankelijk werd de steenkool ontgonnen in de openlucht. Later werden gangen gegraven via de helling van de steenkoollagen. Toen de bovenste lagen waren uitgeput, schakelde men over op putten of schachten, die echter niet diep konden gaan door het grondwater.[8]

Met de invoering van de stoommachine en vooral de stoomtrein begon de echte ontwikkeling van de mijnbouw, met name in de Borinage, het Centrum (de streek rond Charleroi) en Luik. Henegouwen produceerde in 1810 meer dan 1 miljoen ton steenkool per jaar. In 1831 lag de totale Belgische steenkoolproductie op 2,3 miljoen ton en steeg naar 16,9 miljoen ton in 1880.[9] Er waren op het hoogtepunt in totaal 149 steenkoolmijnen.

In 1901 vond André Dumont de eerste steenkool in As (Limburg), de start voor het Kempens steenkoolbekken. In 1917 startte de productie in de mijn van Winterslag. Later volgden de mijnen van Beringen, Eisden, Waterschei, Zwartberg, Zolder en Houthalen.

Ook in België werd de eigen steenkoolwinning langzaam minder rendabel in de periode na de Tweede Wereldoorlog. Vanaf 1952 tot 1965 daalde het aantal Belgische mijnzetels dramatisch van 143 naar 54; alleen Waalse mijnen werden in deze periode gesloten. Op 8 augustus 1956 vond de mijnramp van Marcinelle plaats, waarbij 262 mensen omkwamen. In 1964 fuseerde de mijn van Houthalen met die van Zolder, niet alleen bedrijfsmatig maar ook letterlijk: ze werden ook onder de grond met elkaar verbonden. In 1966 werd de mijn van Zwartberg gesloten, hetgeen gepaard ging met bloedige stakingen.

| Jaar | Aantal mijnzetels | Productie (×1000 ton) | Ondergrondse arbeiders |

|---|---|---|---|

| 1952 | 143 | 30.400 | 119.700 |

| 1957 | 120 | 29.100 | 109.400 |

| 1965 | 54 | 19.800 | 52.600 |

In 1980 sloot de mijn van Blegny als laatste in het Luikse bekken. De site van deze mijn wordt thans toeristisch uitgebaat en werd in 2012, samen met drie andere Waalse mijnsites, erkend als UNESCO-Werelderfgoed. De steenkolenproductie in Wallonië nam een einde met de sluiting van de mijn van Roton te Farciennes in 1984.

In 1992 sloot Zolder als laatste Kempense mijnzetel en daarmee eindigde de steenkoolwinning in België.

Steenkoolwinning in Nederland

Het Zuid-Limburgs kolengebied is onderdeel van een veel groter bekken dat zich uitstrekt over Noord-Frankrijk, België, Limburg, Aken en het Duitse Ruhrgebied. In Limburg loopt het bekken van de Duitse grens van het zuidoosten naar het noordwesten tot aan de Maas. De steenkoolwinning in Nederland vond plaats in twee regio's: de Oostelijke Mijnstreek en de Westelijke Mijnstreek. Vanaf de 12e eeuw werd steenkool gedolven in de omgeving van het dal van de Worm nabij Rolduc. Bij octrooi van Maria Theresia ontving de Abdij Rolduc op 2 januari 1723 het recht tot het exploiteren van de steenkool in het gebied van Kerkrade, dat later bekend werd als Domaniale mijn. Onder de mijnwet van 1810 van Napoleon konden particulieren concessies aanvragen voor de exploitatie van delfstoffen, en tussen 1852 en 1926 werden door vier particuliere bedrijven negen nieuwe koolmijnen aangelegd. Bij wet van 24 juni 1901 werd beschikt dat in Zuid-Limburg kolenmijnen van staatswege zouden worden ontgonnen. Naast de particuliere mijnen in Limburg ontstonden zo de staatsmijnen Wilhelmina (Terwinselen-Kerkrade, 1909), Emma (Hoensbroek-Heerlen, 1918), Hendrik (Rumpen-Brunssum, 1918), Maurits (Geleen-Lutterade, 1927). Het gasgehalte van de kolen in Limburg neemt toe van het zuidoosten naar het noordwesten. De gasarme huisbrandkolen zijn met name te vinden in de concessies van de particuliere mijnbouwbedrijven en de Wilhelmina in de Oostelijke Mijnstreek. Het kolengruis werd bij de mijnen verwerkt in briketfabrieken. De kolen die uiteindelijk niet voor verkoop geschikt waren, werden gebruikt door de mijnbouwbedrijven in de eigen elektriciteitscentrales voor de energievoorziening.

In de periode na de Tweede Wereldoorlog waren de Zuid-Limburgse mijnen van groot belang voor de wederopbouw van Nederland. In de jaren zestig werden deze mijnen steeds onrendabeler, vooral door goedkopere importkolen uit de VS, en onder het kabinet-Cals werd in 1965 de sluiting van alle Nederlandse steenkoolmijnen aangekondigd. In 1974 sloot de Oranje Nassaumijn I in Heerlen als laatste. De staatsmijn Beatrix (Vlodrop) is daardoor nooit tot exploitatie gekomen. De NV Staatsmijnen werd voortgezet als chemiebedrijf DSM (Dutch State Mines) en tussen 1989 en 1996 geprivatiseerd.

Steenkoolwinning in Duitsland

Al in de middeleeuwen vond steenkoolwinning plaats in de rivierdalen van de Worm, de Inde, de Ruhr en de Saar. De uitvinding van de stoommachine maakte diepbouw mogelijk in de 19e eeuw. De steenkoolwinning piekte in 1957 op 149,4 miljoen ton waarna de productie langzaam afnam.[10] Dertig jaar later was de productie gehalveerd en in 2017 werd slechts 3,7 miljoen ton uit de grond gehaald.[10] Vanaf 1964 was het goedkoper om kolen te importeren dan in Duitsland te winnen. In 2017 kostte de invoer van steenkool gemiddeld 92 euro per ton, terwijl een ton Duitse steenkool 180 euro moest opleveren om alle kosten te de dekken.[10] Sinds 2000 importeert Duitsland gemiddeld zo'n 50 miljoen ton aan steenkool op jaarbasis en Rusland en de Verenigde Staten zijn de grootste leveranciers.

De laatste steenkoolmijn in Duitsland sloot op 21 december 2018 de deuren. Begin 2012 waren er nog vijf steenkoolmijnen in productie in Duitsland: 1: Bergwerk Ibbenbüren, Ibbenbüren (laatste steenkool 17 augustus 2018), 2: Zeche Auguste Viktoria, Marl (sluiting 18 december 2015), 3: Bergwerk Prosper-Haniel, Bottrop (sluiting 21 december 2018), 4: Bergwerk West, Kamp Lintfort (sluiting december 2012), 5: Bergwerk Saar, Saarlouis (sluiting juni 2012).[11]

Steenkool omzetten in vloeibare brandstoffen

In de Tweede Wereldoorlog was nazi-Duitsland afgesloten van de wereldoliemarkt en probeerde synthetische olie te maken uit de in Duitsland overvloedige steen- en (vooral) bruinkool; dit lukte vrij aardig en tegen het eind van de oorlog kwam een aanzienlijk deel van de benodigde brandstoffen uit bruin- en steenkool.

Zuid-Afrika bezit ook grote voorraden steenkool die het land nog honderden jaren van energie zouden kunnen voorzien. Aardolie wordt er echter nauwelijks aangetroffen. Tijdens de apartheidstijd werd Zuid-Afrika bedreigd met een handelsboycot waardoor de olie-import zou kunnen wegvallen. Om het wegvallen van de olie-import te compenseren is een complete industrietak opgezet om kolen om te zetten in vloeibare brandstoffen (synfuel) en in grondstoffen voor de chemische industrie. Het staatsbedrijf dat zich hier mee bezighield heette SASOL en was gevestigd in Sasolburg. Na 1994 liep de olie-import, door de gewijzigde politieke situatie, geen gevaar meer en is een deel van deze industrietak afgebouwd. Alleen de chemische industrie rond Sasolburg is nog overgebleven. In 2011 zorgde synfuel voor 60% van de winst van SASOL.[12]

Transport over zee

Het transport van kolen in bulk, voornamelijk over zee, brengt risico met zich mee. De voornaamste problemen die zich kunnen voordoen zijn het afgeven van methaangas, oxidatie, zelfontbranding en corrosie van de wanden van de laadruimte. Voor een lading te vervoeren steenkool moet in het transportcontract behalve de in ton uitgedrukte hoeveelheid, ten minste vochtgehalte, zwavelgehalte en gemiddelde grootte van de kolen zijn vastgelegd. De gezagvoerder van een schip is zo op de hoogte van de specifieke eigenschappen van de lading. Schepen die kolen in bulk vervoeren moeten een toestel om zuurstof, methaangas en koolstofmonoxide concentraties te meten aan boord hebben en een toestel om de temperatuur van de lading te meten.[13]

Methaangas

Kolen kunnen ontvlambaar methaangas afgeven. Indien een methaan/luchtmengsel een methaangehalte heeft tussen 5% en 16% is het ontvlambaar. Indien een laadruimte niet volledig gesloten is, kan het gas lekken naar andere ruimtes en daar explosie of vergiftiging veroorzaken.

Oxidatie

Er kan een oxidatiereactie plaatsvinden in de kolen waardoor het zuurstofgehalte van de atmosfeer in de laadruimte daalt en het koolstofdioxide- en koolstofmonoxidegehalte stijgt. Dit kan een giftige atmosfeer creëren. Koolstofmonoxide is geur- en kleurloos, uitermate giftig en ontvlambaar bij concentraties tussen 12% en 75%. Men dient daarom voorzorgsmaatregelen te nemen bij het betreden van de laadruimte. Bij een oxidatiereactie komt ook warmte vrij waardoor zelfverhitting kan ontstaan.

Zelfontbranding

Sommige soorten steenkool kunnen zo gevoelig zijn voor oxidatie dat het tot zelfverhitting en uiteindelijk tot zelfontbranding leidt. Wanneer de gemeten temperatuur meer dan 55 °C bedraagt, is er een reëel gevaar voor zelfontbranding en worden maatregelen daar tegen getroffen. Indien steenkool zich boven deze temperatuur bevindt voor de lading aan boord genomen wordt dient de gezagvoerder deze te weigeren. In geval van zelfontbranding worden de luikdeksels gesloten gehouden en eventuele ventilatie onmiddellijk gestopt om de zuurstofaanvoer zo beperkt mogelijk te houden.

Corrosie

Sommige soorten steenkool kunnen reageren met water waardoor zuren ontstaan die tot corrosie van de wanden van het laadruim kunnen leiden. Het water kan zich al in de kolen bevinden als ze voor het laden in de regen hebben gelegen, daarom is het belangrijk dat het vochtgehalte in het transportcontract vermeld wordt.

Steenkoolprijzen

De prijsontwikkeling van steenkolen vanaf 1990 staat in de onderstaande tabel. Steenkool is een van de brandstoffen en concurreert vooral met aardolie en aardgas. Vanaf 2005 wordt de sterke stijging van de olieprijs ook gereflecteerd in een hoge prijs voor steenkool en na 2008 is de daling van de olieprijs ook zichtbaar in de steenkolenprijzen. Veel steenkool wordt lokaal gebruikt en de prijs van de steenkool varieert per regio. De laatste twee kolommen maken het prijsverschil zichtbaar tussen cokes- en stoomkolen. Cokeskolen voor de staalindustrie zijn van een hogere kwaliteit en zijn daarom duurder dan stoomkolen. De Japanse cijfers betreffen importcijfers en zijn inclusief het transport naar een Japanse haven.

| Jaar[14] | Noordwest Europa[15] | Ver. Staten Appalachen[15] | China Qinhuangdao[15] | Japan stoomkolen[16] |

|---|---|---|---|---|

| 1990 | 43,5 | 31,6 | - | - |

| 1995 | 44,5 | 27,0 | - | - |

| 2000 | 36,0 | 29,9 | 27,5 | - |

| 2005 | 60,5 | 70,1 | 51,3 | 64,6 |

| 2006 | 64,1 | 57,8 | 53,5 | 65,2 |

| 2007 | 88,8 | 49,7 | 61,2 | 95,6 |

| 2008 | 147,7 | 117,4 | 105,0 | 157,9 |

| 2009 | 70,7 | 60,7 | 87,9 | 83,6 |

| 2010 | 92,5 | 67,9 | 110,1 | 108,5 |

| 2011 | 121,5 | 84,8 | 127,3 | 126,1 |

| 2012 | 92,5 | 67,3 | 111,9 | 100,3 |

| 2013 | 81,7 | 69,7 | 95,4 | 90,1 |

| 2014 | 75,4 | 67,1 | 84,1 | 76,1 |

| 2015 | 56,6 | 51,6 | 67,5 | 60,1 |

| 2016 | 60,1 | 51,4 | 71,3 | 71,7 |

| 2017 | 84,5 | 63,8 | 94,7 | 96,0 |

| 2018 | 91,8 | 72,8 | 99,5 | 112,7 |

| 2019 | 60,9 | 57,2 | 85,9 | 85,5 |

| 2020 | 50,2 | 42,8 | 83,1 | 69,0 |

| 2021 | 121,7 | 68,5 | 153,6 | 155,4 |

Externe links

- Het Nederlands mijnmuseum te Heerlen

- (en) Steenkoolwinning in Nederland – op de website van de TU Delft

- (en) UK P&I Club – Coal Cargoes

| Bronnen, noten en/of referenties

Voetnoten

Literatuur

|